Se trabaja con matrices de caucho y moldes de cera o yeso para proyectos que requieran de una repetición del mismo elemento ya sea en su imagen en negativo, casting o en positivo, relieve.

El resultado que se obtenga, va a tener una conexión directa con una prolija ejecución de cada uno de los pasos.

El primero, es bosquejar la imagen final que se desea obtener. Siguen a continuación las etapas referentes a la ejecución del modelo, matrices y moldes que confluyan finalmente a la imagen proyectada.

EJECUCIÓN DEL MODELO

Una posibilidad es tomar como modelo un objeto rígido, o bien modelar en arcilla o plastilina. El objetivo es calcarlo en caucho para reproducirlo tantas veces sea necesario en yeso o cera. La ejecución posterior de las dos matrices es diferente ya que se trata en un caso de un objeto que se desea preservar, y en el segundo caso de un material descartable.

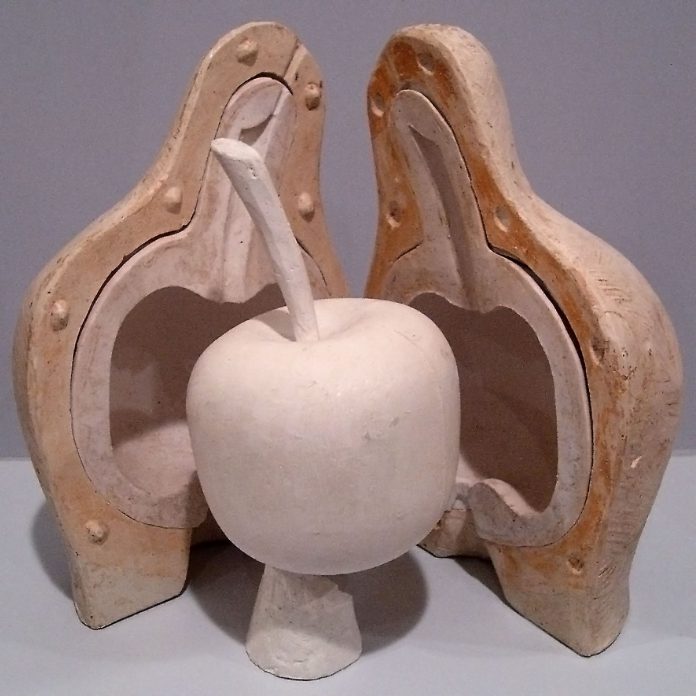

Si el objeto fuera tri-dimensional y de una forma cerrada, se puede hacer un caucho entero siempre que permita la extracción del molde en forma integra sin que sufra demasiado estiramiento el caucho. También existe la posibilidad, que es más complicada, de ejecutar la matriz de caucho en dos taseles. El proceso particular al que me voy a referir en este caso es el de un tasel, o sea que se va a tratar de calcar una figura bi-dimensional.

PREPARACIÓN DEL CONTENEDOR

Una vez modelada la forma bi-dimensional, se la coloca sobre una placa de arcilla de aproximadamente 1 cm. de espesor. Debe rodear al modelo aproximadamente 3 cm. de marco de arcilla, en el cual se hacen dos o tres hendiduras para que el contramarco de yeso se coloque posteriormente en su sitio. Se le aplica desmoldante en spray (W40 o Fritolin) a toda la superficie.

Se cubre el modelo de arcilla con masa de tarta doble a fines de generar el espacio adecuado, que una vez retirada la masa, va a ser reemplazado por el caucho. Sobre las partes más altas del modelo se hacen dos conductos de arcilla, que es por donde se va a verter el caucho.

Nuevamente se aplica desmoldante. Una vez acondicionado de esta forma el modelo, se cubre con una capa de aproximadamente 1 cm. de yeso directo, dejando los conductos a propósito sin cubrir. Esto es lo que se llama contra molde y cumple la función de contener la matriz de caucho cuando se vierte la mezcla para el molde con el fin de que no pierda la forma original.

Una vez bien fraguado el yeso se retira, con mucha precaución, siempre tratando de no tocar el modelo. Se retira la masa adherida y nuevamente se aplica desmoldante al modelo. Se coloca el contra molde de yeso y se sellan muy bien las uniones del mismo con arcilla a la placa de arcilla de base, a fines de que, al verter el caucho, el mismo no se filtre por las uniones.

Se hicieron dos conductos con el propósito de que al entrar por una el caucho, el aire se desplace por la otra y no genere una burbuja de aire en la matriz.

MATRIZ DE CAUCHO

El caucho de siliconas tiene un fraguado (si utilizamos las proporciones correctas) estimado en aproximadamente 24hs.

Una parte de caucho + una parte de catalizador se mezclan en un recipiente plástico, cuidando de no revolver con demasiado vigor para evitar las burbujas que pueda atrapar la mezcla. Una vez integrados los dos elementos golpear contra la mesa de apoyo para que las burbujas suban a la superficie y así poder eliminarlas. Toda burbuja que quede atrapada en este momento, posteriormente puede caer cuando se vierte el caucho en la superficie del modelo y así formar parte de lo que se deba emprolijar en el molde.

Luego de finalizar con este procedimiento verter la mezcla cremosa inmediatamente en uno de los conductos, en forma de hilo, cuidando de trabajar con precisión y lentitud para no atascarlo con exceso de caucho. Tratando de esta forma la mezcla se consigue que el caucho calque plenamente el modelo y se acomode en cada uno de los pliegues antes de comenzar su etapa de fraguado.

Dejar reposar por 24hs para despegar el contra molde del caucho y éste a su vez del modelo. Ahora se descarta el modelo y se cortan con cutter al ras (los conductos de caucho) a fin de que la matriz descanse en el contra molde para recibir, a continuación, el yeso o la cera.

MOLDE DE YESO

Aplicar desmoldante a la matriz de caucho, rellenar la misma una mezcla cremosa de yeso y cuarzo (50% + 50% respecto al volumen) para obtener el mismo modelo (positivo). Dejar reposar para su fraguado. Deshidratar a 200º por espacio de 1 hora. La repetición de este molde va a dar la posibilidad de generar posteriormente un relieve cuyo diseño sea precisamente la repetición del mismo elemento fusionado debajo del vidrio.

MOLDES DE CERA

Aplicar desmoldante a la matriz de caucho. Preparar a baño maría una mezcla de cera virgen 40%, resina 20% y parafina 40% y verterla dentro de la matriz, (contenida en el contra molde) no muy caliente. Dejar reposar para el enfriado de la cera y consecuente fraguado.

Una vez fría, se desmolda y se le aplica en su cara horizontal, su base, una placa de arcilla de aproximadamente 4 cm. de espesor, a fines de constituir el espacio de la boca de colada.

Se coloca esto apoyado sobre la arcilla, sobre una placa de vidrio y a su alrededor, dejando de 2 a 4 cm. se hacen paredes contenedoras ya sea de cerámica o de madera para verter la mezcla de yeso y cuarzo en su interior.

Una vez fraguado el yeso, se coloca el mismo boca abajo sobre una rejilla apoyada en una olla con agua hirviendo a fines de que el vapor derrita la cera y la misma caiga dentro de la olla, también puede hacerse dentro de un micro ondas.

De esta forma el molde de yeso queda con la forma del modelo, hueca.

Deshidratar el molde de yeso a 300º por espacio de 1 hora.

Rellenar con vidrio molido el interior y proceder a su horneado correspondiente a la programación para casting, teniendo en cuenta el espesor del modelo.

La repetición del mismo va a dar tantas formas en vidrio macizo (casting) como el proyecto lo requiera.